Säule A Elektrisches Fliegen

Inhaltsverzeichnis

FFC Systemprüfstand (MTU-München – Cottbus EL)

- Verfügbar (CB-EL) ab Q3 2030

- Prüfstand zur realitätsnahen Untersuchung eines elektrifizierten Antriebsstrangs mit Brennstoffzelle (Flying Fuel Cell)

- Grundfunktionen des Prüfstands

- Sicherer Betrieb des SuT – System unter Test

- Automatisierter 24/7 Betrieb

- Tiefkälte / Aufheizung des SuT -40°C / +90°C

- H2 Vorkonditionierung (3 – 6 bar; 20 – 80°C)

- 1 MW Rückkühlanlage

- Abführung Prozessabgase und -wasser

Der Prüfstand dient zur Erprobung von brennstoffzellen-basierten Flugantriebssystemen. Der Fokus liegt dabei auf flugzeugnahen, vollintegrierten Systemen, wobei der Prüfstand in der Lage ist, auch teilintegrierte Systeme zu betreiben. Der Prüfstand ist auf eine mechanische Antriebsleistung von 1 MW und eine elektrische Systemleistung von 1,25 MW ausgelegt. Der Betrieb findet unter Umgebungsbedingungen statt. Beim Test eines Gesamtantriebssystems nimmt der Prüfstand die mechanische Leistung an der Getriebewelle ab und simuliert den Propeller mittels Lastmaschine. Die Wasserstoffversorgung findet über den systemeigenen LH2-Tank oder über eine externe H2-Infrasturktur statt. Der Prüfstand konditioniert das bereitgestellte H2 auf Druck und Temperatur. Neben dem Gesamtantriebssystem kann separat auch nur das Brennstoffzellensystem getestet werden. Hierbei nimmt der Prüfstand die elektrische Last mittles DC-Senke direkt am Stack bzw. den Stacks ab. Gleichsam ist auch ein separater Test des Propulsors bestehend aus Inverter, E-Motor und Getriebe möglich. Hierbei übernimmt der Prüfstand die Versorgung mit elektrischer Leistung (DC-Quelle) und die mechanische Lastabnahme mittles Lastmaschine.

| Technische Daten | |

| mech. Antriebsleistung | 1 MW |

| elektr. Leistung | 1,25 MVA; max. 2.250 A; max. 1.000V |

| H2-Massenstrom | 0,1 g/s – 20g/s |

| Luft-Massenstrom | 10 g/s – 1.100 g/s |

Ansprechpartner

Dirk Goßlau (dirk.gosslau@dlr.de) Institut für Elektrifizierte Luftfahrtantriebe (Cottbus)

Für die Planung von Tests oder die Nutzung des Prüfstandes zur Qualifikation von Messtechniken bitte Kontakt zum Ansprechpartner aufnehmen

Ulrik Strehlau (ulrik.strehlau@dlr.de) Institut für Elektrifizierte Luftfahrtantriebe (Cottbus)

Für die Planung von Tests oder die Nutzung des Prüfstandes zur Qualifikation von Messtechniken bitte Kontakt zum Ansprechpartner aufnehmen

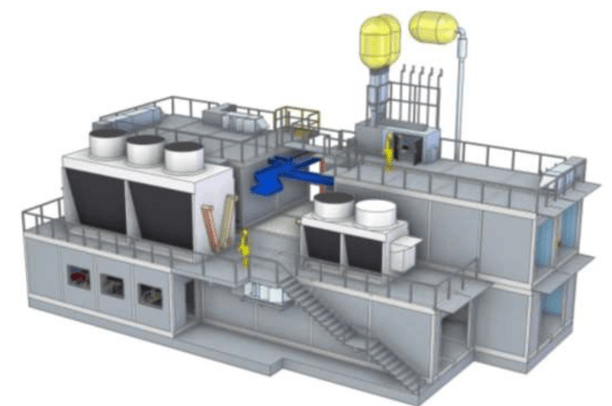

Höhensimulationsteststand für Brennstoffzellensysteme (TT-ESI Stuttgart)

- Untersuchung von Brennstoffzellensystemen unter luftfahrtrelevanten Betriebsbedingungen

- Systemqualifizierung und Entwicklung von Betriebsstrategien für Höhenanwendungen

- Teststandsspezifikationen:

- Brennstoffzellensysteme bis 275 kW

- Höhensimulation bis 27.000 ft (8.230 m)

- Unterdruck bis 340 mbar(a)

- Temperaturen bis –40 °C

Mit der Höhensimulationsumgebung können Brennstoffzellensysteme mit bis zu 275 kW Leistung unter luftfahrtrelevanten Bedingungen (niedriger Druck und niedrige Temperatur) getestet werden. Dazu werden zum Einen die Zuluft sowie das Brennstoffzellenabgas mittels einer Vakuumpumpe abgesaugt. Zum Anderen wird die Zuluft durch ein ausgeklügeltes Luftkonditionierungssystem gleichzeitig entfeuchtet und auf bis zu –40 °C abgekühlt. Die dadurch generierten Luftbedingungen entsprechen jenen wie sie auf einer Höhe von 27.000 ft (8.230 m) vorherrschen. Damit wird es möglich, maßgeschneiderte Betriebsstrategien für brennstoffzellenbasierte Flugzeugantriebssysteme zu entwickeln und stetig zu verbessern.

| Technische Daten | |

| Höhensimulation | bis 27.230 ft (8230 m) |

| Unterdruck | bis 340 mbar(a) |

| Temperatur | bis –40°C |

| Leistung Brennstoffzellensystem | bis 275 kW |

Ansprechpartner

D. Murschenhofer (dominik.murschenhofer@dlr.de) Institut für Technische Thermodynamik, Abteilung Energiesystemintegration (Stuttgart)

Für die Planung von Tests oder die Nutzung des Prüfstandes bitte Kontakt zum Ansprechpartner aufnehmen

Einsatzbereit ab 03/2026

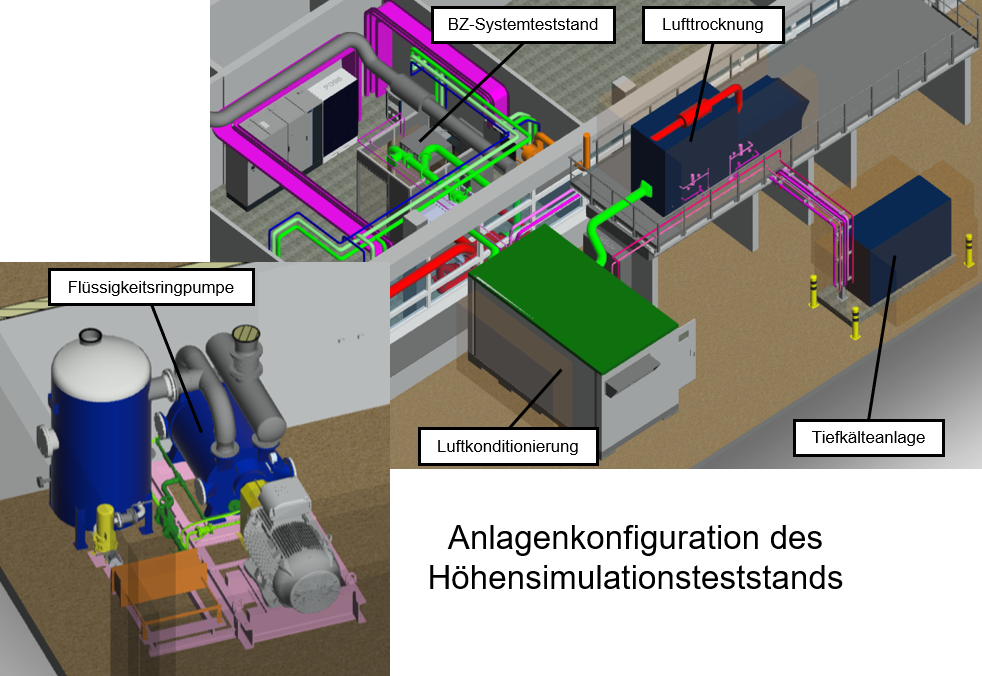

Prüfstand zum Thermalmanagement & Hochleistungslüftertests EL-Cottbus

- Verfügbar ab 2027

- Prüfstand Untersuchung und Validierung der Kühlung von elektrifizierten Flugzeugantrieben

- Grundfunktionen des Prüfstands

- Versuchsgegenstände Hochleitungslüfter &

- Wärmetauscher

- Test verschiedener Interaktionsmöglichkeiten

- Untersuchung verschiedener Kühlkanalverläufe,

- Luftein- und Luftauslassgeometrien

- Validierung von Verstellmechanismen

Der Prüfstand dient zur Erprobung verschiedener Konzepte zur Kühlung eines elektrifizierten Antriebsstrangs. Hierbei wird eine breite Variabilität der Einlassgeometrie (von Scoop bis hin zu Ring-Inlets) sowie des Auslasses, der internen Strömungsführung, der verwendeten Wärmetauscher, der (Hochleistungs)-Lüfter sowie anderer Komponenten ermöglicht. Der Prüfstand soll aus mehreren Segmenten bestehen, die austauschbar anzuordnen sind. Er verfügt über eine Wärmeversorgung zur Simulation eines Brennstoffzellenstacks mit einer Leistung von 1 MW. Die Querschnittsfläche für den Wärmetauscher ist variabel zwischen 0,5 m2 und 2 m2. Die zu testenden Hochleistungslüfter haben einen Durchmesser zwischen 400 mm und 1.000 mm.

| Technische Daten | |

| max. mechanische Antriebsleistung Hochleistungslüfter | 45 kW |

| Durchmesser Hochleistungslüfter | 400 mm – 1.000 mm |

| Wärmeversorgung Wärmetauscher | bis 1 MW |

| Querschnittsflächen Wärmetauscher | bis zu 2 m2 |

Ansprechpartner

Markus Kober (markus.kober@dlr.de) Institut für Elektrifizierte Luftfahrtantriebe (Cottbus)

Für die Planung von Tests oder die Nutzung des Prüfstandes zur Qualifikation von Messtechniken bitte Kontakt zum Ansprechpartner aufnehmen

Galley Test Bench SR-Oberpfaffenhofen

- Verfügbar ab November 2024

- Galley Prüfstand für zukünftige, elektrifizierte Flugzeuge

- Forschungsgebiete:

- Erfassen der Betriebsparameter aktueller und zukünftiger Galley Komponenten

- Neuartige und verbesserte Load und Powermanagement Strategien

- Analyse des elektrischen Systemverhalten bei Lastabwurf in DC Netzen

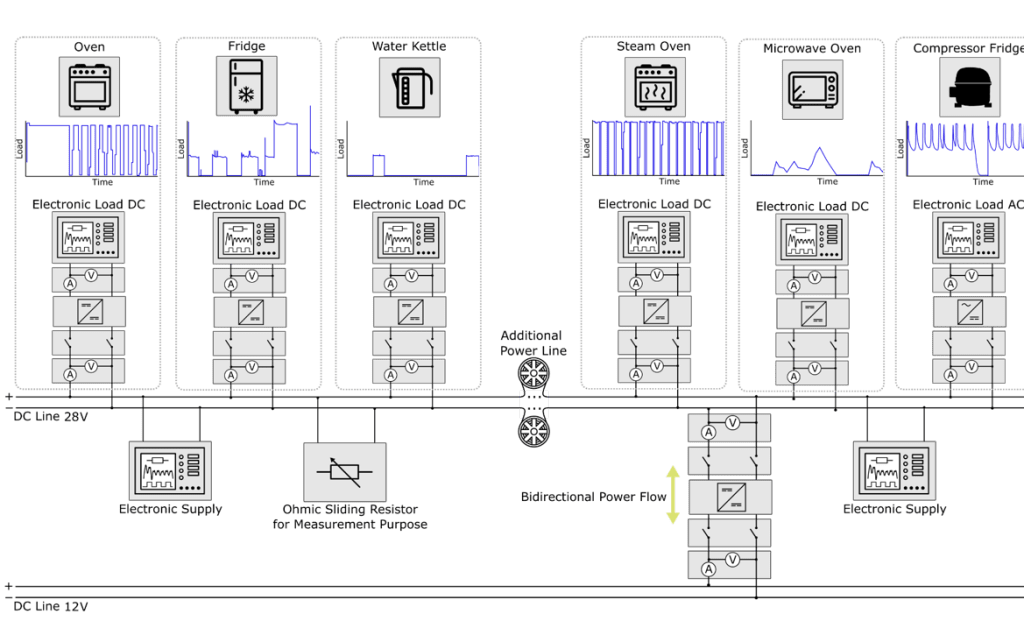

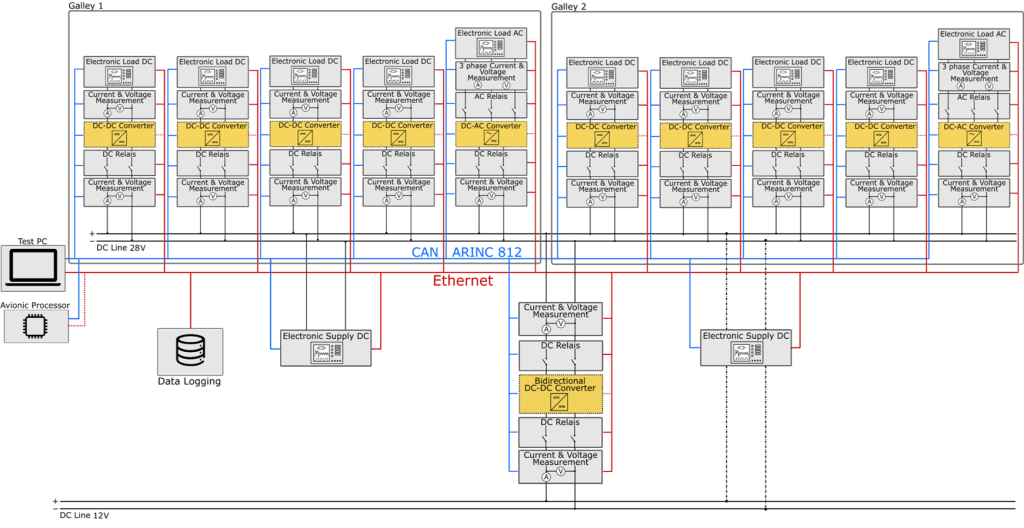

Im Rahmen vom Förderprojekt UpLift wird ein Prüfstand für eine Flugzeugbordküche (Galley) mit dem Ziel erstellt, das Betriebs- und Leistungsverhalten der elektrischen Komponenten einer Galley wie beispielsweise Öfen, Kühlschränke und Getränkemaschinen zu erfassen und Vorschläge für ein verbessertes Power- und Load-Management über die Avionik zu entwickeln. Ein weiteres Ziel des Testaufbaus ist die Analyse der Effekte, welche bei Ab- oder Zuschaltung der Lasten auftreten. Damit zukünftige Netzarchitekturen von More Electric Aircrafts und fortschrittliche, neuentwickelte Küchengeräte fortlaufend berücksichtigt werden können, werden diese in einer Flugzeugbordküche durch elektronische Lasten emuliert. Es werden zwei voneinander distanzierte Flugzeugbordküchen nachgestellt, um zusätzlich dazu das Verhalten längerer Direct-Current (DC) – Leitungen zu berücksichtigen. Weiterhin werden Leistungselektronikkomponenten, Relais und Avionik-Prozessoren integriert, um das Verhalten bei Lastabwurf oder Lastreduzierung zu analysieren. Jede Flugzeugbordküche besteht aus vier DC-Lasten, einer Alternating-Current (AC) – Last und mindesten einem elektrischen Generator (Supply) DC. Für automatisiertes Testen stehen entsprechende Kommunikationsschnittstellen sowie eine Softwareumgebung zur Verfügung. Weiterhin ist eine Controller-Area-Network (CAN) – Schnittstelle entsprechend des Standards ARINC 812 für den Datenaustausch zwischen den Galley- sowie Leistungselektronikkomponenten und einem Avionik-Prozessor vorhanden. Die Anbindung weiterer Avionik-Prüfstände (z. B. Bodenprüfstand FT) ist sowohl virtuell als auch in Hardware möglich.

Ansprechpartner

A. Reindl (andrea.reindl@dlr.de), Fransiscus van der Linden (franciscus.vanderlinden@dlr.de) Institut für Systemdynamik und Regelungstechnik (SR), Flugzeug-Systemdynamik (FLS), Oberpfaffenhofen

Galley Test Bench: Elektronische Komponenten

Galley Test Bench: Integration Avionik Prozessor

Avionics Innovation Lab

- Verfügbar 2025

- Avioniklabor zum vernetzten Betrieb gekoppelter Avioniksysteme an leistungsfähigen Simulationsanlagen und Testständen des DLR

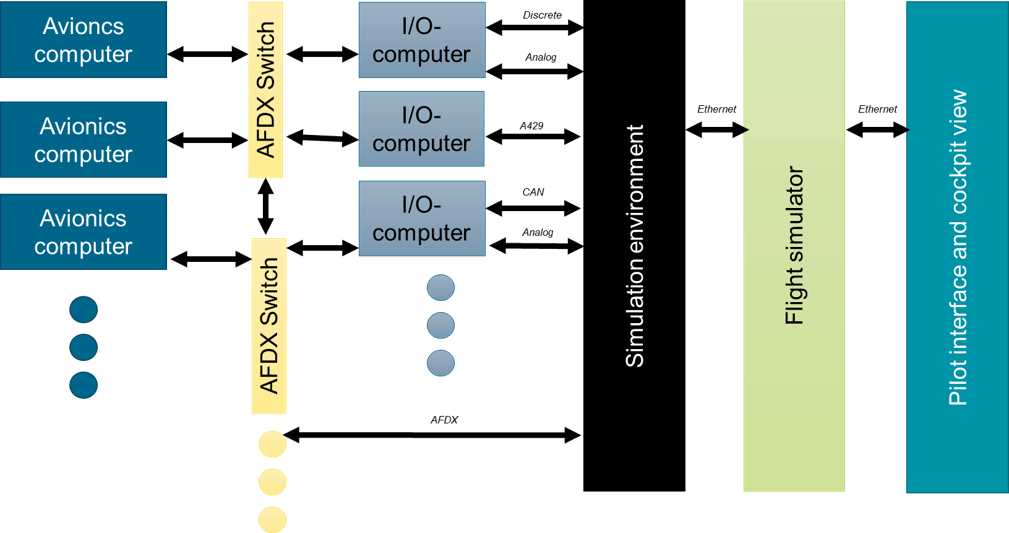

- Standort: Institut für Flugsystemtechnik in Braunschweig

Am Institut für Flugsystemtechnik in Braunschweig entsteht ein Avioniklabor, welches es erlaubt, moderne Integrierte Modulare Avionik (IMA) – Komponenten zu konfigurieren und zu testen. Es wird ein vernetzter Betrieb gekoppelter Avioniksysteme an leistungsfähigen Simulationsanlagen und Testständen des DLR möglich. Damit können vielfältige Fragestellungen in der Forschung und Entwicklung an Avionikplattformen für sicherheitskritische Anwendungen zukünftiger Luftfahrzeuge mit neuen Antriebstechnologien adressiert werden. Moderne IMA-Rechner bieten die nötige Rechenleistung für die Ausführung wesentlicher Bordsystemfunktionen. Sie können dabei eine Vielzahl von Aufgaben übernehmen, zum Beispiel die elektronische Flugsteuerung, die Ansteuerung elektrischer Antriebe oder die Versorgung mit Energie aus bordeigenen Brennstoffzellen klimafreundlicher Flugzeuge. Input/Output(I/O) – Rechner dienen als konfigurierbare Gateways und stellen die Schnittstellen zu den dedizierten Bordsystemen bereit. Sie kommunizieren mit den Avionikrechnern über Luftfahrt-Bussysteme wie ARINC 664 (AFDX), ARINC429 oder MIL-STD-1553. Es ist in der Regel nicht vorgesehen, dass die Flugzeugsysteme in Hardware repliziert werden. Stattdessen wird ihr Verhalten in der Simulation nachgebildet. Zu diesem Zweck verfügt das Avioniklabor über eine performante Simulationsumgebung, die einerseits die Rechenleistung bereitstellt, um komplexe Systemsimulationen in Echtzeit durchzuführen. Andererseits bietet es dedizierte Schnittstellen für die Interaktion mit Peripheriegeräten. Die Simulationsumgebung ermöglicht gleichzeitig die Integration bestimmter Bordsysteme in Hardware. Dadurch können Testanlagen, wie z.B. Prüfstände für die Steuerflächenbetätigung, an die Avionik-Laborinfrastruktur gekoppelt werden. Darüber hinaus ist die Simulationsumgebung mit einem Cockpitsimulator mit Pilotenschnittstelle und künstlicher Sicht koppelbar. Damit kann das Labor Forschungsthemen entlang der gesamten Wirkkette vom Piloten-Input bis zum Verhalten des einzelnen Bordsystems adressieren.

Ansprechpartner

R. Kowalski (robert.kowalski@dlr.de) Institut für Flugsystemtechnik Abteilung Sichere Systeme und Systems Engineering

Für die Nutzung des Prüfstandes bitte Kontakt zum Ansprechpartner aufnehmen

Multi-System Avionik Labor (FT-SSY-Braunschweig)

- Verfügbar 2025

- Avionik-Testlabor zum vernetzten Betrieb gekoppelter Avioniksysteme an leistungsfähigen Simulationsanlagen und Testständen des DLR

Am Institut für Flugsystemtechnik in Braunschweig entsteht ein Avioniklabor, welches es erlaubt, moderne Integrierte Modulare Avionik (IMA) Komponenten zu konfigurieren und zu testen. Es wird ein vernetzter Betrieb gekoppelter Avioniksysteme an leistungsfähigen Simulationsanlagen und Testständen des DLR möglich. Damit können vielfältige Fragestellungen in der Forschung und Entwicklung an Avionikplattformen für sicherheitskritische Anwendungen zukünftiger Luftfahrzeugen mit neuen Antriebstechnologien adressiert werden. Moderne IMA-Rechner bieten die nötige Rechenleistung für die Ausführung wesentlicher Bordsystemfunktionen. Diese umfassen unter anderem Funktionen der Flugsteuerung, der Klimatisierung oder des elektrischen Antriebs eines klimafreundlichen Flugzeugs. Beispielhafte auf den Avionikrechnern allokierte Funktionen sind in der Tabelle aufgeführt. Input/Output(I/O)-Rechner dienen als konfigurierbare Gateways und stellen die Schnittstellen zu den dedizierten Bordsystemen bereit. Sie kommunizieren mit den Avionikrechnern über Luftfahrt-Bussysteme wie ARINC 664 (AFDX), ARINC429 oder MIL-STD-1553. Es ist in der Regel nicht vorgesehen, dass die Flugzeugsysteme in Hardware repliziert werden. Stattdessen wird ihr Verhalten in der Simulation nachgebildet. Zu diesem Zweck verfügt das Avioniklabor über eine Simulationsumgebung, die einerseits die Rechenleistung bereitstellt, um komplexe Systemsimulationen in Echtzeit durchzuführen. Andererseits bietet es dedizierte Schnittstellen für die Interaktion mit Peripheriegeräten. Die Simulationsumgebung ermöglicht gleichzeitig jedoch auch die Integration bestimmter Bordsysteme in Hardware. Dadurch können Testanlagen, wie z.B. Prüfstände für die Steuerflächenbetätigung, an die Avionik-Laborinfrastruktur gekoppelt werden. Darüber hinaus ist die Simulationsumgebung mit einem Cockpitsimulator mit Pilotenschnittstelle und künstlicher Sicht koppelbar. Damit kann das Labor Forschungsthemen entlang der gesamten Kausalkette vom Piloten-Input bis zum Verhalten des einzelnen Bordsystems adressieren.

| Electric propulsion | Flight Control and Assistance | Environmental Control |

| Motor Control | Flight Control | Pressure Control |

| Energy Management | Flight Control Backup | Temperature Control |

| Electric Load Management | Terrain Avoidance | Ventilation Control |

| Overheat Detection | Flight Director | |

| Fire Protection |

Ansprechpartner

R. Kowalski (robert.kowalski@dlr.de) Institut für Flugsystemtechnik Abteilung Sichere Systeme und Systems Engineering

Für die Nutzung des Prüfstandes bitte Kontakt zum Ansprechpartner aufnehmen