Inhaltsverzeichnis

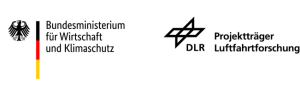

Hochdruckbrennkammer-Prüfstand HBK-S (VT-BSD Stuttgart)

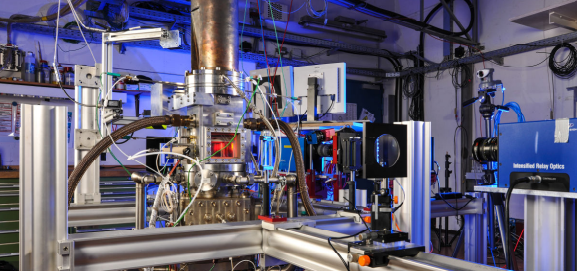

- Hochdruckverbrennungsprüfstand mit exzellentem optischen Zugang zur Anwendung laser-basierter Diagnostik unter Gasturbinen-typischen Bedingungen

- Druck: p < 40 bar

- Massenstrom: Q < 1.2 kg/s

- Vorheizung: T < 1000 / 823 K

- Diverse gasförmige (speziell auch H2) und flüssige Brennstoffe

- Leistung: Pth < 2 MW

- Erweitert um

- Vorbereitung H2-Versuchsträger-Erweiterung

- CO2-Monitore und steuerbare Diluter sowie GC-MS zur Analyse von Stoffströmen

Ansprechpartner

O. Lammel (Oliver.Lammel@dlr.de) Institut für Verbrennungstechnik, Abteilung Brennersysteme und Diagnostik (Stuttgart)

Für die Planung von Tests oder die Nutzung des Prüfstandes zur Qualifikation von Messtechniken bitte Kontakt zum Ansprechpartner aufnehmen

Einsetzbar mit existierenden Versuchsträgern je nach Auftragslage

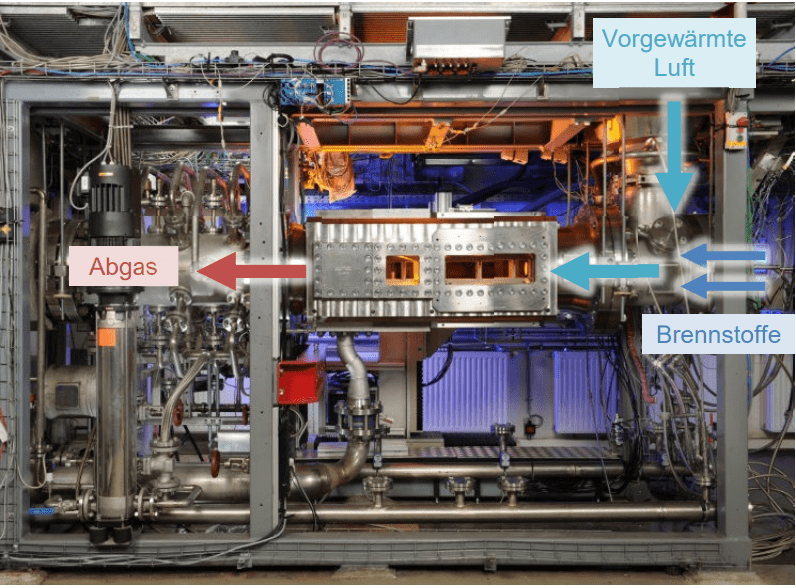

Hochdruck-Vertikal-Brenner (VT- BSD Stuttgart)

- Hochdruckverbrennungsprüfstand mit exzellentem optischen Zugang zur Anwendung laser-basierter Diagnostik unter Gasturbinen-typischen Bedingungen

- Druck: p < 10 bar

- Vorheizung: T < 823 K

- Diverse gasförmige Brennstoffe

- Leistung: Pth < 100 kW

- Ertüchtigt für

- Betrieb mit H2 bei realitätsnahen Lufteintrittstemperaturen

- Prüfstand ermöglicht die Entwicklung und Tests von Brennern beim Betrieb mit Wasserstoff bei realitätsnahen Luftvorwärmtemperaturen

- Guter optischer Zugang für die Anwendung optischer und laser-basierter Verbrennungsanalytik mit hoher räumlicher und zeitlicher Auflösung

- Fokus H2, Nutzung anderer gasförmiger Brennstoffe und Gemische möglich

- Kompakte Größe ermöglicht flexible Handhabung bei gleichzeitig relativ günstigem Betrieb

Ansprechpartner

KP Geigle (KlausPeter.Geigle@dlr.de) Institut für Verbrennungstechnik, Abteilung Brennersysteme und Diagnostik (Stuttgart)

Für die Planung von Tests oder die Nutzung des Prüfstandes zur Qualifikation von Messtechniken bitte Kontakt zum Ansprechpartner aufnehmen

Einsetzbar ab ca. 09/2024

Hochdruckbrennkammer-Prüfstände (VT-BSD Stuttgart) Ertüchtigung Verbrennungslabore für den Betrieb mit Wasserstoff (VT-MGT Stuttgart)

- Gasversorgung der Labore mit gasförmigen Medien, Schwerpunkt H2

- Verbesserung der Medien-Handhabung bei

- Verbrennungsexperimenten

- Höhere Flexibilität und Effizienz bei der

- Versuchsdurchführung

- Diverse Prüfstände (1 bar, 10 bar)

- Hochdruck-Vertikal-Brenner (bis ca. 100 kW)

- Atmosphärische Jet-stabilisierte Flammen (bis ca. 25 kW)

- Atmosphärische Brenner (bis ca. 100 kW)

Ansprechpartner

P. Kutne (Peter.Kutne@dlr.de) Institut für Verbrennungstechnik, Abteilung Gasturbinen (Stuttgart)

Für die Planung von Tests oder die Nutzung der Verbrennungsprüfstände für Entwicklungsaufgaben bitte Kontakt zum Ansprechpartner aufnehmen

Einsatzbereit ab 01/2024, Hochdruck-Vertikal-Brenner 09/2024

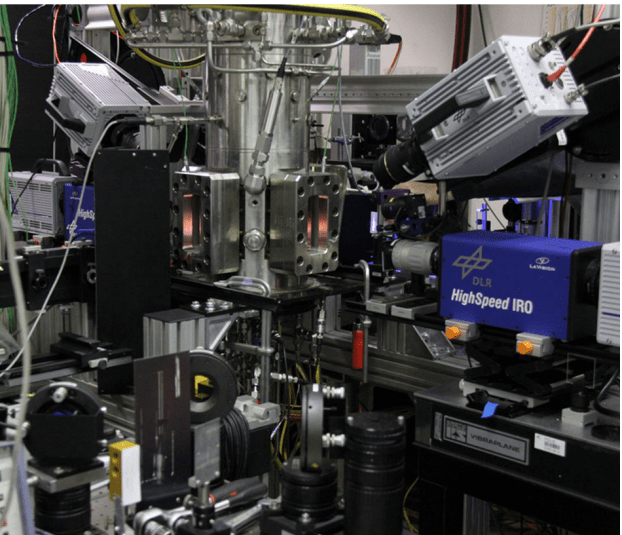

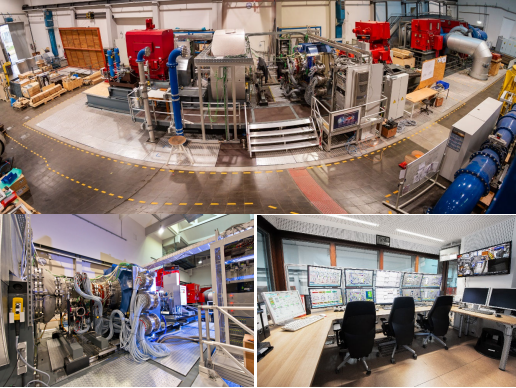

Hochdruck-Brennkammer-Prüfstände (AT-BRK Köln)

- Anwendungsorientierte Triebwerksbrennerprüfstände für unskalierte Brenner- und Brennkammergeometrien

- Messstrecken für Einzel- oder Multisektorbrennkammern mit:

- Untersuchungen bei realistischen Triebwerks- /Gasturbinen-Bedingungen

- Hohe Brennstoffflexibilität (z. B. H2, SAF, Realkraftstoffe)

- Einzel- und Multibrennerbetrieb

- Herausragender großflächiger Zugänglichkeit für modernste laser-optische Diagnostik

- Sondenbasierter Abgasmesstechnik für weitreichende Erkenntnisse der Emissionen

Die Hochdruckbrennkammerprüfstände am Institut für Antriebstechnik in der Abteilung Brennkammer sind darauf ausgelegt, Gasturbinenbrenner in Originalgröße unter realistischen Betriebsbedingungen untersuchen zu können. Es können sowohl Einzel- als auch Mehr-Brenner Sektoren betrieben werden. Je nach Messstrecke weisen die Brennkammern dabei nicht nur eine geometrische Ähnlichkeit zur originalen Betriebsumgebung auf, sondern auch die Aufteilungen an Kühl-, Misch- und Sekundärluft ist analog zur Triebwerksbrennkammer. Darüber hinaus verfügen die Brennkammern über eine volle optische Zugänglichkeit. Dadurch ist es möglich, dass mit optischer Messtechnik die Vorgänge und Wechselwirkungen in allen Zonen und Bereichen der Brennkammer erfasst werden können, ohne dabei das reagierende Strömungsfeld zu beeinflussen. Aufgrund der Möglichkeit sowohl alle Luft- und Brennstoffmassenströme, als auch den Druck unabhängig voneinander regeln zu können, kann ein weites, umfassendes Betriebsfeld inklusive off-design Punkten abgedeckt und angesteuert werden. Dabei können in den Prüfständen sowohl flüssige als auch gasförmige Kraftstoffe flexibel eingesetzt werden. Insbesondere der Brennstoff Wasserstoff kann sowohl als reiner Brennstoff, als auch als Mischung mit Erdgas und Stickstoff eingesetzt werden. Darüber hinaus ist auch ein Dual Fuel Betrieb mit Kerosin oder synthetischen SAF Kraftstoffen in Vorbereitung.

| Technische Daten | HBK1 | EDS |

| Statischer Druck | 25bar | 13bar |

| Lufttemperatur | 900K | 850K |

| Luftmassenstrom | 10kg/s | 1kg/s |

Ansprechpartner

T. Behrendt (Thomas.Behrendt@dlr.de) Institut für Antriebstechnik, Abteilung Brennkammer (Köln)

Für die Planung von Tests oder die Nutzung des Prüfstandes bitte Kontakt zum Ansprechpartner aufnehmen

Einsatzbereit ab sofort

ProBe-Prüfstand (SG-TMV Augsburg)

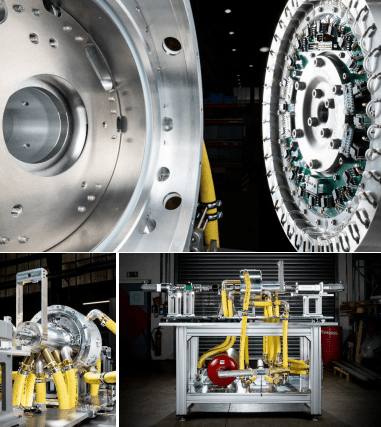

- Prüfstand zur detaillierten Charakterisierung des Verhaltens von Bürstendichtungen für die Ertüchtigung in H2-verbrennenden Triebwerken

- Ziele:

- Hochauflösende Analyse des Betriebsverhaltens der Dichtung (optisch, thermodynamisch)

- Datenbasis für die Validierung von numerischen Modellen

- Erprobung von Messtechnik zur Verwendung in weiteren Prüfständen

Der Prototypische Bürstendichtungsprüfstand (ein START-Prüfstand) dient der detaillierten Untersuchung des Verhaltens von Bürstendichtungen für die Ertüchtigung von H2-verbrennenden Triebwerken. Dank der umfangreichen Messtechnik, die an diesem Prüfstand zum Einsatz kommt, sollen das Verständnis des Betriebsverhaltens von Bürstendichtungen erweitert, sowie Validierungsdaten für Simulationsmodelle generiert werden. Diese Erkenntnisse sind entscheidend, um das sehr effiziente Dichtungskonzept auf einen Einsatz in wasserstoffbetriebenen Triebwerken vorzubereiten.

Der Druckabfall über das Borstenpaket kann durch Druckbohrungen im Rotor und ein Telemetriesystem detailliert aufgelöst werden. Zusätzlich erlaubt ein hochauflösendes Mikroskop die genaue Messung des Dichtspalts und die Beobachtung von Schwingungen des Borstenpakets. Geplant sind Versuche mit verschiedenen Dichtspalteinstellungen, vom offenen Spalt bis hin zur Überdeckung. Der Prüfstand kann auch so eingestellt werden, dass die Bürstendichtung nur an einer Seite des Rotors anstreift; eine exzentrische Überdeckung, die auch im Triebwerk vorkommen kann und das Dichtungsverhalten beeinträchtigt. Hier sollen nicht nur das Dichtverhalten untersucht, sondern auch die Kräfte auf den Rotor und die Drehmomentveränderung gemessen werden.

| Technische Daten | |

| Eintrittsdruck | <10 |

| Eintrittstemperatur | Raumtemperatur |

| Luftmassenstrom [kg/s] | <1 |

| Rotordrehzahl [U/min] | <20 |

| Dichtungsdurchmesser [mm] | 300 (ID) |

Ansprechpartnerin

M. Cortés (Maria.Cortes@dlr.de) Institut für Test und Simulation für Gasturbinen, Abteilung Test- und Messverfahren (Augsburg)

Für die Planung von Tests oder die Nutzung des Prüfstandes bitte Kontakt zur Ansprechpartnerin aufnehmen

Einsatzbereit ab 07/2024

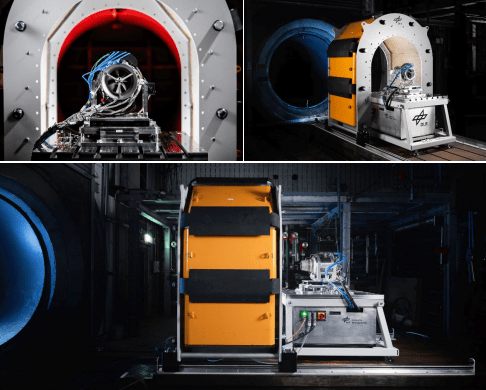

Turbinenprüfstand NG-Turb (AT-TUR Göttingen)

- Weltweit einzigartiger Prüfstand zur realitätsnahen Untersuchung von mehrstufigen, gekühlten Turbinen

- Forschungsgebiete

- Aerothermische Charakterisierung von gekühlten Hochdruckturbinen

- Brennkammer-Turbine-Interaktion

- Zweiwellige Anwendungen, z. B. Hochdruck-/Niederdruckturbine, gegenläufige Turbinen

Die Versuchsanlage Next Generation Turbine Windkanal (NG-Turb) dient der aerothermodynamischen Untersuchung an hocheffizienten Hoch-, Mittel- oder Niederdruckturbinen von Flugtriebwerken, Gas- und Dampfturbinen. Der NG-Turb ermöglicht das Einstellen der wichtigsten Strömungsparameter bei transsonischen Mach- und realistischen Reynoldszahlen zur Erforschung von lastflexiblen Luftfahrt- und Kraftwerksturbinen. Je nach Anwendungsfall können ein- oder zweiwellige Turbinenkonfigurationen eingebaut werden, wie z. B. eine Kombination aus Hoch- und Niederdruckturbine. Darüber hinaus können Brennkammersimulatoren eingesetzt werden, um die Wechselwirkung zwischen Brennkammer und Turbine zu untersuchen. Dabei können unterschiedliche Brennkammerkonzepte, wie z. B. Mager- oder Wasserstoffverbrennung, nachgestellt werden.

Zur Validierung von unterschiedlichen Kühlungskonzepten kann dabei die Kühlluftversorgung je Strang eingestellt werden. Typische Turbinenaufbauten

besitzen mehrere tausend Messstellen, um die Turbinenströmung zu charakterisieren. Dabei werden Messtechniken wie Druck, Temperatur und Mehrlochsonden, sowohl stationär als auch zeitaufgelöst aufgezeichnet. Weiterhin werden innovative optische Messtechniken, wie Raman-Spektroskopie, Particle Image Velocimetry oder Infrarot Technik eingesetzt.

| Technische Daten | ||

| Hauptkanal | Kühlluftversorgung | |

| Eintrittsdruck [kPa] | 15-195 | 150-450 |

| Eintrittstemperatur [K] | 290-540 | 263-320 |

| Luftmassenstrom [kg/s] | <10 | <2 |

| Druckverhältnis [-] | <10 | <4 |

| Reynoldszahl [-] | 0.1 – 1 Mio. |

Ansprechpartner

P. Weggler (Philipp.Weggler@dlr.de) Institut für Antriebstechnik, Abteilung Turbine (Göttingen)

Für die Planung von Tests oder die Nutzung des Prüfstandes zur Qualifikation von Messtechniken bitte Kontakt zum Ansprechpartner aufnehmen

Einsatzbereit ab 07/2024

Turbinenprüfstand NG-Turb (AT-TUR Göttingen) TEG-Line (WF-TMS Köln) Einsatz von Thermosensorik

- Technologie zur Herstellung und Qualifizierung thermoelektrischer Sensoren

- Forschungsgebiete

- Lokale/integrale Wärmestrommessung an Turbinen

- Turbulenzuntersuchung an Turbinen

- Temperaturmessung

- Autarke Sensorknoten für Datentelemetrie

Turbinenprüfstand NG-Turb (AT-TUR-Göttingen)

Thermoelektrische Materialien und Systeme (WF-TMS-Köln)

Die Entwicklung thermoelektrischer Wandlermodule und Sensoren erfordert effektive und stabile thermoelektrische Materialien und umfasst darüber hinaus weitere vielfältige technologische Herausforderungen. Diese werden im Institut WF mit dem Methodenspektrum der TEG Line adressiert. Die TEG Line ermöglicht die Durchführung und Untersuchung einzelner Prozessschritte zur thermoelektrischen Material-, Bauteil- und Prozessentwicklung in der Schrittfolge vom hochreinen Ausgangsmaterial bis zum Funktionstest von Prototypen. Die wichtigsten Methoden der TEG Line sind in der Großanlage TEGTech zusammengefasst, die insgesamt elf Einzelanlagen zur Herstellung, Verarbeitung und Charakterisierung von thermoelektrischen Materialien sowie zum Aufbau und zur Charakterisierung von thermoelektrischer Wandlermodulen und Sensoren umfasst. Darunter eine Gasverdüsungsanlage, eine Direktsinterpresse, Selektives Lasersintern, eine Laser-Flash-Anlage, Differenz-Kalorimetrie, Partikelanalyse, eine Potential- & Seebeck-Mikrosonde, einen Hochtemperaturmessplatz für elektrische Leitfähigkeit und Thermokraft sowie verschiedene Prüfstände zur Bestimmung des Wirkungsgrades thermoelektrischer Wandlermodule. Die TEG Line umfasst damit sämtliche Methoden zur Materialherstellung durch Schmelzsynthese, Schnellerstarrung und mechanisches Legieren, zur Bestimmung der Materialhomogenität mit einer Scanning-Seebeck- und Leitfähigkeits-Mikrosonde, sowie verschiedene Methoden zur Aufbau- und Verbindungstechnologie für thermoelektrische Module und Sensoren. Im Rahmen von UpLift-B wurde das Methodenspektrum um eine Laserablationsanlage, eine Tieftemperaturmessanlage für den thermoelektrischen Leistungsfaktor sowie um eine Einhausung für eine TDTR-Messanlage zur ortsaufgelösten Bestimmung der Wärmeleitfähigkeit erweitert. Damit wurde das bislang etablierte Methodenspektrum der TEGTech um Verfahren zur Herstellung miniaturisierter, konturangepasster Wärmestromsensoren, sowie um Methoden für deren Qualifizierung erweitert.

Ansprechpartner

P. Ziolkowski (Pawel.Ziolkowski@dlr.de) Institut für Werkstoff-Forschung, Abteilung Thermoelektrische Materialien und Systeme (Köln)

Für die Auslegung, Tests oder die Nutzung der Anlagen zur Herstellung und Qualifikation von Wärmestromsensoren bitte Kontakt zum Ansprechpartner aufnehmen

Einsatzbereit ab 11/2024

Hochdruckbrennkammerprüfstand HBK 2 (AT-BKT Köln)

- Hochdruckverbrennungsprüfstand mit optischen Zugang zur Anwendung laser-basierter Diagnostik

- DruckLuft: p bis 40 bar

- MassenstromLuft: Q bis 45 kg/s

- VorheizungLuft: T bis 973 K

- Leistung: Pth bis 75 MW

- Diverse gasförmige (speziell auch H2, NH3) und flüssige Brennstoffe

- Erweitert durch UPLIFT:

- H2 Hochdruckversorgung und Temperierung

- DruckH2: p bis 150 bar

- TemperierungH2: T (-)70°C – (+)150°C

- MassenstromH2: Q bis 150 g/s (genehmigt) (realisierbar bis 500 g/s)

Der Hochdruck Brennkammertest Prüfstand 2 (HBK 2) wird als Forschungsplattform für Validierungen von Brennkammertechnologien der nächsten Generation genutzt. Ziel ist es Partnern des Instituts eine Beschleunigung des Entwicklungszyklus für die Gasturbinenkomponente Brennkammer zum Einsatz in fliegenden Triebwerken und Kraftwerksturbinen zu ermöglichen. Hierzu bündelt das Institut seine Kernkompetenz „Validierungsarbeiten von

Brennkammertechnologien bis zu 40 bar“ und seine Spitzenforschung „fortgeschrittene minimal-invasive Messmethoden“ zu einem weltweit einmaligen Leistungsmerkmal. In Kooperation mit Forschungspartnern bietet das DLR Expertise und Anlagenausstattung, um den Stand der Wissenschaft zur Diagnose von Verbrennungsprozessen fortzuentwickeln. Mit den Erweiterungen der H2-Versorgung, durch das Uplift-Projekt, kann die Wasserstoffversorgung in einem Bereich von -75°C bis +150°C temperiert werden. Versorgungsdrücke können bis 150 bar hochskaliert werden.

Ansprechpartner

D. Baltaci (Deniz.Baltaci@dlr.de) Institut für Antriebstechnik, Abteilung Brennkammertest (Köln)

Für die Planung von Tests mit realer Brennkammergeometrie bitte Kontakt zum Ansprechpartner aufnehmen

Einsatzbereit ab 10/2024

Future Propulsion Test Facility FPT (AT-BKT Köln)

- Validierung von Abgaswärmetauscher Technologie mit Icing Simulation:

- LN2-Hochdruckversorgung und Temperierung

- DruckLN2: p bis 110 bar

- TemperierungLN2: T (-)150°C – (+)150°C

- MassenstromLN2: Q bis 2,5 kg/s

- Abgasmassenstrom: 10 kg/s @700°C

- Kühlwasserversorgung:

- DruckWasser: p bis 150 bar

- VorheizungWasser: T bis 220°C

- MassenstromWasser: Q bis xx kg/s

- LN2-Hochdruckversorgung und Temperierung

- Wasserstofftechnologie für die Verflüssigung

- DruckH2: p bis 60 bar

- MassenstromH2: Q bis 150 g/s (genehmigt) (realisierbar bis 500 g/s)

- TäglicheTonageH2: 5 Tonnen

- Bodengebundene Triebwerks Validierung

- Kraftstoffe: Kerosin, SAF, GH2

- SchubKleintriebwerke: bis 6 kN

- SchubTriebwerke: Fixpunkt bis 350kN (Individuallösung auf Anfrage)

- LH2/LN2 Pumpenvalidierung für fliegendes EQ

- El. Leistung: nach Anfrage (Trafo 3 MVA)

Im Rahmen von UPLIFT wird die „Future-Propulsion-Test-Facility“ (FPT) in Betrieb genommen. Damit wird eine modulare Validierungsplattform zur Entwicklung von CO2-neutralen disruptiven Antriebstechnologien für die Luftfahrt geschaffen. Der Fokus liegt auf einer wirtschaftlichen Erprobung von disruptiven Antriebstechnologien im Prototypenstadium auf niedrigem TRL.

- Die FPT Infrastruktur wurde weiterentwickelt für die Entwicklung und Validierung von flugfähigem Equipment der ersten LH2-Flugzeug-Generation. Darunter fallen insbesondere Abgaswärmetauscher und kryogenen Kraftstoffpumpen.

- Mit der vorhandenen Wasserstoffinfrastruktur kann weiterhin Equipment für die Verflüssigungsindustrie über den Stand der Technik hinaus weiterentwickelt werden.

- Zusätzlich bietet der FPT eine Plattform zur Bodengebundenen Erprobung von Kleintriebwerken mit axial und radial Verdichtern. Die Kraftstoffversorgung kann mit SAF, GH2 und Kerosin bei variablen Drücken und Massenströmen realisiert werden.

Ansprechpartner

Ansprechpartner: M. Sauermann (Marc.Sauermann@dlr.de) Institut für Antriebstechnik, Abteilung Brennkammertest (Köln)

Für die Planung von Forschung Tests bitte Kontakt zum Ansprechpartner aufnehmen

Einsatzbereit ab 04/2025

Future Propulsion Test Facility FPT (AT-BKT Köln)

Testrig für Triebwerke kleiner Leistungsklasse (AT-TWK Köln)

- Die Future Propulsion Test Facility (FPT) verfügt über ein hoch-modulares, mobiles Testrig für Antriebe kleiner Leistungsklassen (bis 6 kN / 2 MW)

- Prototypenlabor zur Erforschung innovativer und umweltfreundlicher Antriebtechnologien

- Modulares Konzept ermöglicht Vielzahl von experimentellen Konfigurationen

- Individuell anpassbarer Triebwerksregler zur Adaption an baulich veränderte Triebwerke

- Nahtlose Anbindung an die Infrastruktur des FPT

Ansprechpartner

Ansprechpartner: T. Otten (tom.otten@dlr.de), J. Häßy (jannik.haessy@dlr.de), Institut für Antriebstechnik, Abteilung Triebwerk (Köln)

Das Testrig ist ab sofort einsatzbereit, Einbettung in FPT erfolgt bis 07/2024

Future PropulsionTest Facility FPT (AT-BKT Köln)

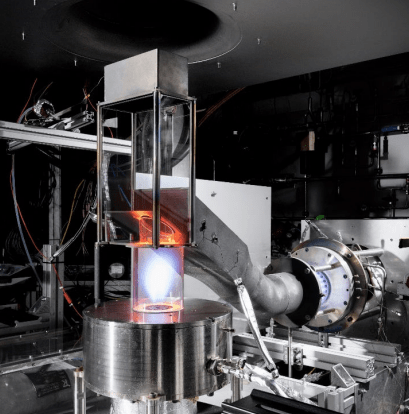

Einsatz optischer Messtechnik (AT-OTM, Köln)

Die Abteilung Optische Triebwerksmesstechnik betreibt verschiedene Laser-optische, bildgebende Messverfahren und entwickelt diese für die speziellen Einsatz in Prüfständen für Turbomaschinen-Komponenten weiter. Neben den Kameras und Lasern für die unterschiedlichen messtechnischen Verfahren verfügt die Abteilung über spezielle Sondentechnologie für die direkte Flammen-Beobachtung in Hochdruck-Brennkammern zur Erprobung unterschiedlicher Brennstoffe (auch LH2). Die hier eingebrachte Ausstattung entspricht den Anforderungen der Industriepartner an die Etablierung von High Speed Messtechnik für Spektroskopie und Geschwindigkeitsmessverfahren in Großprüfständen, insbesondere für die Realisierung hoher zeitlicher Auflösung und Genauigkeit, Einsatzfähigkeit in der H2- Verbrennungsdiagnostik sowie Strömungscharakterisierung von geänderten Turbinen-Eintrittsbedingungen.

Ansprechpartnerin

M. Voges (melanie.voges@dlr.de) Institut für Antriebstechnik, Abteilung Optische Triebwerksmesstechnik (Köln)

Bei Interesse für den Einsatz optischer Messtechniken bitte mit der Ansprechpartnerin Kontakt aufnehmen.

Einsatzbereit ab 01/2024

µ3-Prüfstand (WF-HFS Köln)

Multi Fuel-Atmosphere-Geometry

Weltweit einzigartiger µ3-Prüfstand zur realitätsnahen Untersuchung von Werkstoffen und Schutzschichten bei hohen Temperaturen, unterschiedlichen Treibstoffen und variierenden Atmosphären

Forschungsgebiete:

- Hochtemperaturschutzschichten für Turbinenanwendungen

- Hochtemperaturwerkstoffe wie Metalle, Keramiken und Verbundwerkstoffe (Nickellegierungen, SiC-SiC, Ox-Ox, …)

- Verständnis der Schadensmechanismen von Materialien unter verschiedenen Atmosphären und Heißgas-Strömungen mit variierenden Eingriffswinkeln

| Technische Daten | |

| Leistung | 300 kW |

| Heißgas-Kanal | 180*50 mm |

| Flammentemperatur | 1800°K |

| Heißgas-Geschwindigkeit | 45 m/s |

| Max. Betriebsdruck | 3bar |

| Treibstoffe | Wasserstoff, Methan |

Ansprechpartner

Dr. R. Naraparaju (ravisankar.naraparaju@dlr.de), Institut für Werkstoff-Forschung; Abteilung Hochtemperatur und Funktionsschichten (WF-HFS)

Einsatzbereit ab 08/2024

Für die Planung und Nutzung des µ3-Prüfstands bitte Kontakt zum Ansprechpartner aufnehmen